ABB, líder tecnológico en electrificación y automatización, ha comprado hilo de cobre de bajo contenido en carbono a Dahrén, proveedor a nivel mundial de este material, para utilizarlo en la fabricación de sus equipos de agitación electromagnética (EMS). El acuerdo se basa en la idea de aprovechar las conexiones existentes en la cadena de suministro de los agitadores ABB que se utilizan en la producción de metales. Esto implica establecer una relación similar en términos de suministro para los equipos de agitación electromagnética (EMS) que ABB fabrica.

El proveedor, cuya actividad principal se concentra en Suecia, Alemania y Polonia, obtiene cobre de la empresa minera y fundidora sueca Boliden. Este cobre se extrae utilizando fuentes de energía no fósiles y luego se transforma en alambre. El cobre es un material vital para la fabricación de equipos eléctricos industriales, pero su producción requiere un alto consumo de energía. Sin embargo, el producto de Boliden utilizado por Dahrén tiene una huella de carbono un 65% más baja que el promedio de la industria.

Por su parte, ABB sigue incorporando a sus ciclos de producción volúmenes cada vez mayores de cobre reciclado y con bajas emisiones de carbono, al tiempo que se compromete a utilizar un mayor volumen de acero eléctrico (e-steel) y aluminio reciclado. El objetivo de la compañía es reducir las emisiones de gases de efecto invernadero (GEI) al tiempo que impulsa la transición hacia una economía baja en carbono. ABB está cada vez más enfocada en diseñar sus equipos de manera que sean reciclables, consciente de que el uso de cobre, aluminio y acero reciclados puede generar ahorros energéticos de entre el 75% y el 95% en comparación con la producción a partir de materias primas vírgenes.

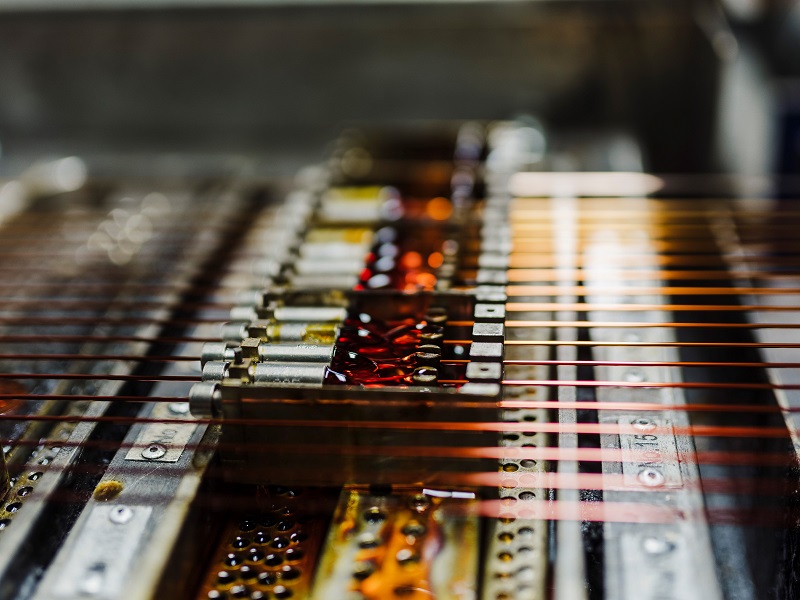

El equipo de Productos Metalúrgicos de ABB ha solicitado a Dahrén un suministro inicial de alambre de cobre para utilizar en el EMS refrigerado por aire en aplicaciones de aluminio. La intención es aumentar estas existencias a volúmenes mayores en el futuro. El modelo más grande requiere 2.200 kg de hilo de cobre por unidad, mientras que el modelo más pequeño necesita 500 kg de hilo de cobre por unidad.

Además, ABB ha establecido una colaboración con Luvata, un especialista finlandés en fabricación de metales, para la producción de hilo conductor hueco utilizando cobre reciclado certificado de Boliden. Los modelos de agitadores fabricados con este suministro de cobre contienen hasta 2.700 kg de cobre, lo que resulta en un ahorro de hasta 6.700 kg de CO2 por agitador, según cálculos verificados estándar de la industria.

Las soluciones de EMS brindan mejoras metalúrgicas que han demostrado aumentar la productividad, la calidad del producto final y reducir los costes operativos para los hornos de arco eléctrico, ladle y aluminio, así como slab grueso y delgado, y palanquillas y bloom casters.